笔记:Failure Mode and Effects Analysis (FMEA Handbook)

引言

美国汽车工业行动集团(AIAG)和德国汽车工业联合会(VDA)的整车厂(OEM)和一级子供应商成员合作的成果。本手册替代了美国汽车工业行动集团FMEA第四版和VDA Volume 4 “Product and Process FMEA”。

目的和说明

FMEA作为一套面向团队的系统的、定性分析方法,其目的是:

- 评估产品/过程中失效的潜在技术风险(evaluate the potential technical risks of failure of a product or process)

- 分析失效的起因和影响(analyze the causes and effects of those failures)

- 记录预防和探测措施(document preventive and detection actions)

- 针对降低风险的措施提出建议(recommend actions to reduce risk)

本手册只考虑技术风险,不涉及财务、实践、战略风险。

FMEA的目标和限制

The objective of FMEA is to identify the functions of a product or steps of a process and the associated potential failure modes, effects, and causes. Furthermore, it is used to evaluate whether prevention and detection controls already planned are enough, and to recommend additional actions. The FMEA documents and tracks actions that are taken to reduce risk. The FMEA methodology helps engineers prioritize and focus on preventing product and/or process problems from occurring.

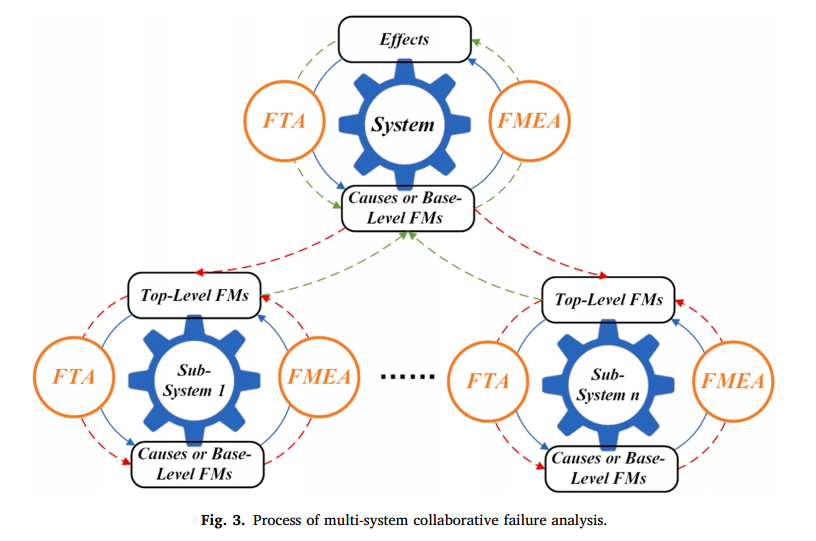

FMEA的目标是识别产品的功能或过程步骤,以及相关的潜在失效模式、影响和起因。此外,它还用于评估计划中的预防和探测措施是否是充分的,以推荐额外的措施。对于采取的措施,FMEA将形成文件并跟踪这些措施的实施情况,以降低风险。FMEA方法可帮助工程师将各种事项按照重要性排序,并将重点放在产品和/或过程中发生问题的预防上。FTA和FMEDA等其他方法可用于定量分析和多点失效分析。

企业FMEA整合

FMEA实施潜在注意事项

- Clear:用严格准确的技术属于描述潜在的失效模式。

- True:准确描述潜在失效的后果。

- Realistic:失效的起因是合理的,不考虑极端事件。

- Complete:对不可预见的潜在失效进行隐瞒。

高层管理者的承诺

FMEA过程可能需要相当长的时间才能完成,参与者和高层管理者应重视。

DFMEA和PFMEA中的知识经验保护

知识产权问题。

顾客和供应商之间的协议

包括但不限于:系统边界、必要的工作文件、分析方法和评估表。

过渡策略

从旧的两个手册过渡到此新手册的说明。

FMEA基础版和衍生版

基础FMEA不针对某个具体项目,因此允许对需求、功能和措施进行笼统的概述。衍生版是面向企业或者场景的基础FMEA具体化。

产品和过程FMEA

FMEA的三种使用场景:(1)新设计、新技术或新过程;(2)现有设计或过程的新应用;(3)对现有设计或过程的工程变更。

设计FMEA(DFMEA)

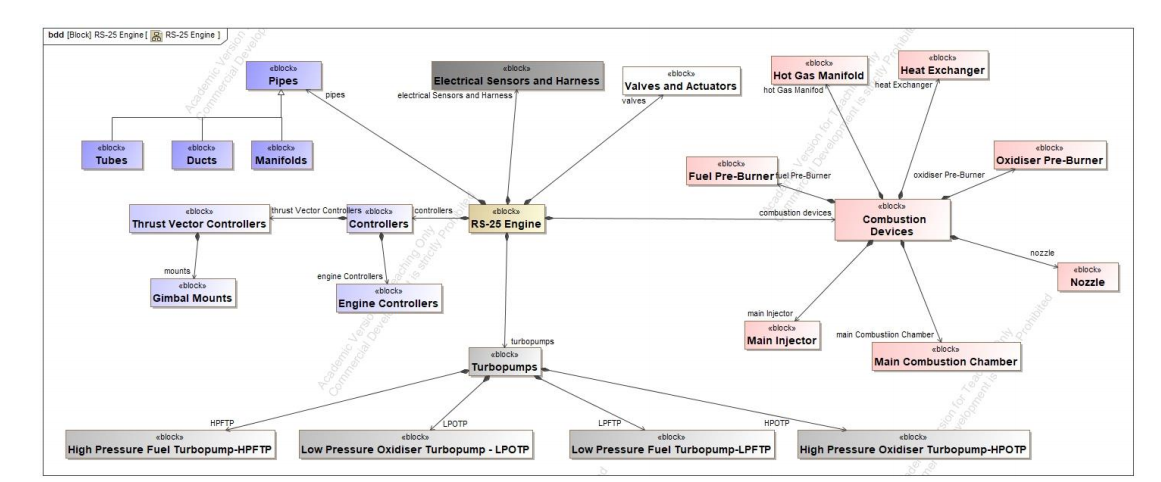

一种主要由设计责任工程师/团队使用的分析技术,用于确保在将零件交付生产之前,尽可能考虑并解决潜在失效模式及其相关失效起因或机理。设计FMEA用于分析如快/边界图所示边界中所定义的系统、子系统或相关组件的功能,其内部要素之间的关系以及系统边界外要素之间的关系,从而识别出可能存在的设计缺陷,将潜在的失效风险降到最低。

过程FMEA(PFMEA)

分析制造、装配和物流过程中的潜在失效,以确保生产的产品符合设计的目的。过程FMEA通过考虑过程变差可能导致的潜在失效模式来分析过程,以确定预防措施的优先顺序,并根据需要改进控制。其总体目标是在生产开始之前分析过程并采取措施,以避免与制造和装配有关的不必要缺陷以及这些缺陷产生的后果。

不同FMEA之间的协作

对于制造商而言,一个好的开始是确保当失效影响相同时,DFMEA和PFMEA的严重度相同。

项目策划

……